PE 80-rohre für die wasserleitungsnetze

Die Vorteile von Polyethylen-Rohren:

- Korrosionsbeständigkeit, die einen geringen Wartungsaufwand und eine lange Lebensdauer ermöglicht;

- Flexibilität, die eine Rohraufwicklung auf die Scheiben ermöglicht, weniger Verbindungen, einfachere und schnellere Installation, eine viel geringere Empfindlichkeit auf Bodenbewegungen und Setzungen, Priorität beim Wiederaufbau der beschädigten Rohrleitungen;

- geringes Rohrgewicht, das die Handhabung und die Rohrverlegung erleichtert, sowie die Transportkosten senkt;

- breite chemische Beständigkeit - gute Säure-, Laugen- und Lösungsmittelbeständigkeit.

Die Rohre sind aus Materialien mit den folgenden Eigenschaften hergestellt:

| MRS | = 8,0 MPa |

| Spezifisches Gewicht | > 940 kg / m3 |

| Linearer Ausdehnungskoeffizient | = 0,15 mm / mK |

| Wärmeleitfähigkeit | = 38 WK-1m-1 |

| Elastizitätsmodul | E |1min| ≥ 1100 MPa |

| Elektrischer Oberflächenwiderstand | > 10 14 Ω |

Produktionsprogramm

| Rohraußen durch messer |

Außen durch messer toleranz |

PN 8 (für den Betriebsdruck bis zu 8 bar) SDR 17,0 |

PN 12,5 (für den Betriebsdruck bis zu 12,5 bar) SDR 11,0 |

|||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Wand stärke |

Innen durch messer |

Rohrge wicht |

Wand stärke |

Innen durch messer |

Rohrge wicht |

|||||

| d (mm) | d min | d max | e min | e max | di (mm) | (kg/m) | e min | e max | di(mm) | (kg/m) |

| 20 | 20 | 20,3 | - | - | - | - | 2 | 2,3 | 16,0 | 0,116 |

| 25 | 25 | 25,3 | - | - | - | - | 2,3 | 2,7 | 20,4 | 0,170 |

| 32 | 32,0 | 32,3 | 2,0 | 2,3 | 28,0 | 0,196 | 3,0 | 3,4 | 26,0 | 0,278 |

| 40 | 40,0 | 40,4 | 2,4 | 2,8 | 35,2 | 0,295 | 3,7 | 4,2 | 32,6 | 0,430 |

| 50 | 50,0 | 50,4 | 3,0 | 3,4 | 44,0 | 0,453 | 4,6 | 5,2 | 40,8 | 0,665 |

| 63 | 63,0 | 63,4 | 3,8 | 4,3 | 55,4 | 0,720 | 5,8 | 6,5 | 51,4 | 1,050 |

| 75 | 75,0 | 75,5 | 4,5 | 5,1 | 66,0 | 1,010 | 6,8 | 7,6 | 61,4 | 1,470 |

| 90 | 90,0 | 90,6 | 5,4 | 6,1 | 79,2 | 1,460 | 8,2 | 9,2 | 73,6 | 2,130 |

| 110 | 110,0 | 110,7 | 6,6 | 7,4 | 96,8 | 2,170 | 10,0 | 11,1 | 90,0 | 3,150 |

| 125 | 125,0 | 125,8 | 7,4 | 8,3 | 110,2 | 2,760 | 11,4 | 12,7 | 102,2 | 4,090 |

| 140 | 140,0 | 140,9 | 8,3 | 9,3 | 123,4 | 3,470 | 12,7 | 14,1 | 114,6 | 5,100 |

| 160 | 160,0 | 161,0 | 9,5 | 10,6 | 141,0 | 4,530 | 14,6 | 16,2 | 130,8 | 6,690 |

| 180 | 180,0 | 181,1 | 10,7 | 11,9 | 158,6 | 5,730 | 16,4 | 18,2 | 147,2 | 8,460 |

| 200 | 200,0 | 201,2 | 11,9 | 13,2 | 176,2 | 7,070 | 18,2 | 20,2 | 163,6 | 10,400 |

| 225 | 225,0 | 226,4 | 13,4 | 14,9 | 198,2 | 8,960 | 20,5 | 22,7 | 184,0 | 13,200 |

| 250 | 250,0 | 251,5 | 14,8 | 16,4 | 220,4 | 11,000 | 22,7 | 25,1 | 204,6 | 16,200 |

di-Wert ist rein informativ und variiert hinsichtlich von der Toleranz des Außendurchmessers d und der Wandstärke e.

Hinsichtlich auf die zusätzlichen Kundenanforderungen kann auch SDR 13,6 und SDR 17,6 hergestellt werden.

Bei der Wasserleitungsplanung und -durchführung ist zu beachten, dass die Rohreiförmigkeit nach Standards vorgeschrieben und bis zu einer gewissen Stufe erlaubt ist für die Rohrstangen als auch für die Rohre, die auf der Scheibe aufgewickelt sind. Die Rohrenden müssen auf den Verbindungsstellen geradlinig gemacht werden – die Eiförmigkeit mit mechanischen oder hydraulischen Werkzeug vor dem Schweißen oder Verbindung mit mechanischen Elementen beseitigen.

Die mechanischen Verbindungselemente, die verwendet werden, unterscheiden sich sowohl nach der Qualität als auch nach dem Preis, deshalb muss die Durchführung jeglicher Verbindung dem Elemententypus und der Gebrauchseinweisung angepasst werden.

Das Unternehmen übernimmt keinerlei Haftung für etwaige spätere Reklamationen wegen eines unsachgemäßen Einbaus.

Bezeichnungen

Die Rohre werden in Übereinstimmung mit Produktstandards auf jeden Längenmeter mit einer sichtbaren und dauerhaften Bezeichnung markiert.

Die Bezeichnung enthält obligatorisch folgende Angaben:

- Hersteller

- Rohrdimension (d × e)

- Betriebsdruck

- Standard (nach dem Produkt)

- Durchflussmedium

- Materialart

- SDR

- Herstellungsdatum

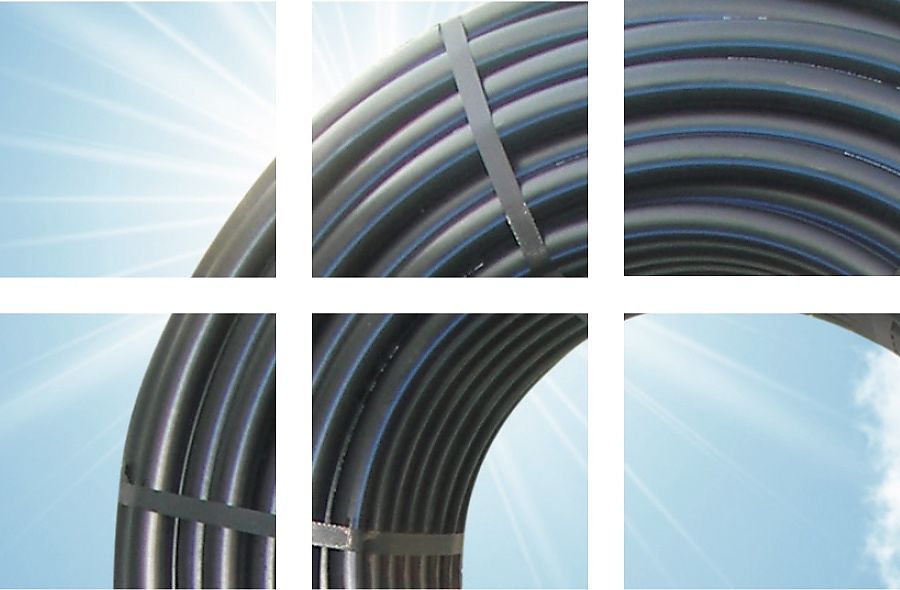

Die Rohrfarbe ist schwarz mit koextrudierten Streifen entlang versehen. Die Linienfarbe ist blau RAL 5012.

Rohre mit einem Durchmesser von 20 bis 110 mm sind in den aufgewickelten Spulen oder in geraden Stangen in einer Länge von 6 oder 12 m erhältlich. Rohre mit einem Durchmesser größer als 110 mm dagegen nur in geraden Stangen in einer Länge von 6 oder 12 m.

Anweisungen für die Scheibenabwicklung

Bei der PE-Rohr-Abwicklung (in Scheiben gewickelt) ist insbesondere notwendig auf folgendes zu achten:

- PE-Rohre mit einem Durchmesser bis zu d 63 mm werden in der Regel vertikal abgewickelt (die Scheiben stehen vertikal) und dabei muss der Rohranfang sorgfältig und stark befestigt werden.

- Bei Rohren mit einem Durchmesser von mehr als d 63 mm muss ein Abwicklungsgerät verwendet werden. Besonders muss darauf geachtet werden, dass sich das PE-Rohr geradeaus abwickelt (z. B. Trassen entlang), um Rohrbrüche zu verhindern. Die Rohdehnung in Spiralen-Form ist unzulässig.

- Es sei darauf hingewiesen, dass bei den Rohren, die auf Scheiben aufgewickelt sind, das Rohrende nach der Entspannung abgefedert funktioniert. Besonders bei Großen Scheiben ist die Federungskraft groß und kann deswegen bei einer unachtsamen Handhabung zu den Schäden kommen.

Schweißen von PE-Rohren mit Verbindungselementen oder miteinander nach Serienstandards-DVS 2207

Zum Schweißen von PE-Rohren mit Verbindungselementen oder miteinander sind Stromwiderstands-, Polyfusions- und Stumpfverfahren erlaubt. Eine der Bedingungen für die hochwertige Schweißnaht ist eine gleichmäßige Temperaturverteilung auf den Schweißoberflächen. Ungleichmäßige Rohroberflächentemperatur ist eine Folge partiellen Sonnenaussetzung. Bei einer Temperatur unter 5 ºC wird nur in solchen Fällen geschweißt, wenn der Schweißort von den Wettereinflüssen (Zelt) geschützt und auf eine Betriebstemperatur von mindestens 5 ° C aufgewärmt ist. Das Schweißen von PE-Rohren mit Verbindungselementen können nur qualifizierte durchführen.

Die Rohrleitung wird nach dem Standard EN 805/2000 (Wasserversorgung für die Außenanschlussteile) mit einem Testdruck getestet, der für 2 bar höher ist als der Betriebsdruck, darf aber keinesfalls niedriger sein als 3 bar. Es wird mit der Luft oder Inertgas getestet.

Schäden an der äußeren Oberfläche (Schrammen, Schürfwunden, u.ä.) dürfen keinesfalls mehr als 10% der Nominalstärke bei der Rohrwand überschreiten.

Detaillierte Montageeinleitungen können Sie auf dem Sitz der Gesellschaft bekommen.

Eiförmigkeit der PE-Rohre nach dem Standard EN 12201-2

Bei der Planung und Durchführung der Rohrleitung ist zu beachten, dass die Eiförmigkeit des Rohres mit den Standards vorgeschrieben ist und wird bis zu einer gewissen Stufe erlaubt, wie für Rohre in einer Stangenform als auch für die Rohre, die auf Scheiben aufgewickelt sind. Die Rohrenden müssen auf den Verbindungsstellen geradlinig gemacht werden – die Eiförmigkeit mit einfachem mechanischem oder hydraulischem Werkzeug vor dem Schweißen beseitigen.

Die mechanischen Verbindungselemente, die verwendet werden, unterscheiden sich durch die Qualität als auch nach dem Preis, deshalb ist es notwendig die Ausführung jeglicher Verbindung dem Elementtypus und Einbauanleitungen anzupassen.

PE 100-rohre für die wasserleitungsnetze

Die Vorteile von Polyethylen-Rohren:

- Korrosionsbeständigkeit, die einen geringen Wartungsaufwand und eine lange Lebensdauer ermöglicht;

- Flexibilität, die eine Rohraufwicklung auf die Scheiben ermöglicht, weniger Verbindungen, einfachere und schnellere Installation, eine viel geringere Empfindlichkeit auf Bodenbewegungen und Setzungen, Priorität beim Wiederaufbau der beschädigten Rohrleitungen;

- geringes Rohrgewicht, das die Handhabung und die Rohrverlegung erleichtert, sowie die Transportkosten senkt;

- breite chemische Beständigkeit - gute Säure-, Laugen und Lösungsmittelbeständigkeit.

Die Rohre sind aus Materialien mit den folgenden Eigenschaften hergestellt:

| MRS | = 10,0 MPa |

| Spezifisches Gewicht | > 950 kg / m3 |

| Linearer Ausdehnungskoeffizient | = 0,15 mm / mK |

| Wärmeleitfähigkeit | = 38 WK-1m-1 |

| Elastizitätsmodul | E |1min| ≥ 1100 MPa |

| Elektrischer Oberflächenwiderstand | > 10 14 Ω |

Produktionsprogramm

| Rohraußen durch messer |

Außen durch messer toleranz |

PN 10 (für den Betriebsdruck bis zu 10 bar) SDR 17,0 |

PN 16 (für den Betriebsdruck bis zu 16 bar) SDR 11,0 |

|||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Wand stärke |

Innen durch messer |

Rohrge wicht |

Wand stärke |

Innen durch messer |

Rohrge wicht |

|||||

| d (mm) | d min | d max | e min | e max | di (mm) | (kg/m) | e min | e max | di(mm) | (kg/m) |

| 20 | 20 | 20,3 | - | - | - | - | 2 | 2,3 | 16,0 | 0,12 |

| 25 | 25 | 25,3 | - | - | - | - | 2,3 | 2,7 | 20,4 | 0,18 |

| 32 | 32,0 | 32,3 | 2,0 | 2,3 | 28,0 | 0,192 | 3,0 | 3,4 | 26,0 | 0,29 |

| 40 | 40,0 | 40,4 | 2,4 | 2,8 | 35,2 | 0,296 | 3,7 | 4,2 | 32,6 | 0,44 |

| 50 | 50,0 | 50,4 | 3,0 | 3,4 | 44,0 | 0,455 | 4,6 | 5,2 | 40,8 | 0,67 |

| 63 | 63,0 | 63,4 | 3,8 | 4,3 | 55,4 | 0,725 | 5,8 | 6,5 | 51,4 | 1,06 |

| 75 | 75,0 | 75,5 | 4,5 | 5,1 | 66,0 | 1,030 | 6,8 | 7,6 | 61,4 | 1,48 |

| 90 | 90,0 | 90,6 | 5,4 | 6,1 | 79,2 | 1,470 | 8,2 | 9,2 | 73,6 | 2,15 |

| 110 | 110,0 | 110,7 | 6,6 | 7,4 | 96,8 | 2,190 | 10,0 | 11,1 | 90,0 | 3,19 |

| 125 | 125,0 | 125,8 | 7,4 | 8,3 | 110,2 | 2,790 | 11,4 | 12,7 | 102,2 | 4,13 |

| 140 | 140,0 | 140,9 | 8,3 | 9,3 | 123,4 | 3,510 | 12,7 | 14,1 | 114,6 | 5,15 |

| 160 | 160,0 | 161,0 | 9,5 | 10,6 | 141,0 | 4,580 | 14,6 | 16,2 | 130,8 | 6,76 |

| 180 | 180,0 | 181,1 | 10,7 | 11,9 | 158,6 | 5,790 | 16,4 | 18,2 | 147,2 | 8,55 |

| 200 | 200,0 | 201,2 | 11,9 | 13,2 | 176,2 | 7,140 | 18,2 | 20,2 | 163,6 | 10,50 |

| 225 | 225,0 | 226,4 | 13,4 | 14,9 | 198,2 | 9,060 | 20,5 | 22,7 | 184,0 | 13,30 |

| 250 | 250,0 | 251,5 | 14,8 | 16,4 | 220,4 | 11,000 | 22,7 | 25,1 | 204,6 | 16,20 |

di- Wert ist rein informativ und variiert hinsichtlich von der Toleranz, des Außendurchmessers d und der Wandstärke e.

Hinsichtlich auf die zusätzlichen Kundenanforderungen kann auch SDR 13,6 und SDR 17,6 hergestellt werden.

Bezeichnungen

Die Rohre werden in Übereinstimmung mit Produktstandards auf jeden Längenmeter mit einer sichtbaren und dauerhaften Bezeichnung markiert.

Die Bezeichnung enthält obligatorisch folgende Angaben:

- Hersteller

- Rohrdimension (d x e)

- Betriebsdruck

- Standard (nach dem Produkt)

- Durchlaufmedium

- Materialart

- SDR

- Herstellungsdatum

Die Rohrfarbe ist schwarz mit koextrudierten Streifen entlang. Die Linienfarbe ist blau RAL 5005.

Rohre mit einem Durchmesser von 20 bis 110 mm sind in den aufgewickelten Spulen oder in geraden Stangen in einer Länge von 6 oder 12 m erhältlich. Rohre mit einem Durchmesser größer als 110 mm dagegen nur in geraden Stangen in einer Länge von 6 oder 12 m.

Anweisungen für die Scheibenabwicklung

Bei der PE-Rohr-Abwicklung (in Scheiben gewickelt) ist insbesondere notwendig auf folgendes zu achten:

- PE-Rohre mit einem Durchmesser bis zu d 63 mm werden in der Regel vertikal abgewickelt (die Scheiben stehen vertikal) und dabei muss der Rohranfang sorgfältig und stark befestigt werden.

- Bei Rohren mit einem Durchmesser von mehr als d 63 mm muss ein Abwicklungsgerät verwendet werden. Besonders muss darauf geachtet werden, dass sich das PE-Rohr geradeaus abwickelt (z. B. Trassen entlang), um Rohrbrüche zu verhindern. Die Rohdehnung in Spiralen-Form ist unzulässig.

- Es sei darauf hingewiesen, dass bei den Rohren, die auf Scheiben aufgewickelt sind, das Rohrende nach der Entspannung abgefedert funktioniert. Besonders bei großen Scheiben ist die Federungskraft, groß und kann deswegen bei einer unachtsamer Handhabung zu den Schäden kommen.

Schweißen von PE–Rohren mit Verbindungselementen oder miteinander nach Serienstandards DVS 2207

Zum Schweißen von PE-Rohren mit Verbindungselementen oder miteinander sind Stromwiderstands-, Polyfusions- und Stumpfverfahren erlaubt. Eine der Bedingungen für die hochwertige Schweißnaht ist eine gleichmäßige Temperaturverteilung auf den Schweißoberflächen. Ungleichmäßige Rohroberflächentemperatur ist eine Folge partiellen Sonnenstrahlenaussetzung.

Bei einer Temperatur unter 5 ° C wird nur in solchen Fällen geschweißt, wenn der Schweißort vor den Wettereinflüssen (Zelt) geschützt und auf eine Betriebstemperatur von mindestens 5 ° C aufgewärmt ist. Das Schweißen von PE-Rohren mit Verbindungselementen können nur qualifizierte Schweißer durchführen.

Die Rohrleitung wird mit einem Testdruck getestet, der für 2 bar höher ist als der Betriebsdruck, dennoch beträgt der niedrigste Druck 3 bar. Es wird mit der Luft oder Inertgas getestet. Ausführlicher ist der Test in der Vorschrift DVGWG469 bestimmt.

Schäden an der äußeren Oberfläche (Schrammen, Schürfwunden, u.ä.) dürfen keinesfalls mehr als 10% der Nominalstärke bei der Rohrwand überschreiten.

Detaillierte Montageeinleitungen können Sie auf dem Sitz der Gesellschaft bekommen.

Eiförmigkeit der PE-Rohre nach dem Standard BS EN 1555-2

Bei der Planung und Durchführung der Gasleitung muss man berücksichtigen, dass die Eiförmigkeit des Rohres mit den Standards vorgeschrieben ist, wie für Rohre in einer Stangenform als auch für Rohre, die auf Scheiben aufgewickelt sind. Die Rohrenden müssen auf den Verbindungsstellen geradlinig gemacht werden – die Eiförmigkeit mit einfachem mechanischem oder hydraulischem Werkzeug vor dem Schweißen beseitigen.

Die Gesellschaft übernimmt keinerlei Haftung für etwaige spätere Reklamationen wegen eines unsachgemäßen Einbaus.

Dateien

- PE Rohre für Wasser-leitungsnetze 80 PDF, 5.99 MB

- PE Rohre für Wasser-leitungsnetze 100 PDF, 5.97 MB